臨工裝載機變矩器-變速箱系統的原理與維修資料

臨工裝載機變矩器-變速箱系統的原理與維修資料

第一章 概 述

傳動系統的作用

降低轉速,增大轉矩

實現裝載機倒退行駛

必要時中斷傳動

差速作用

2、傳動系統分類

傳動系統按結構和傳動介質的不同可分為:機械式、液力機械式、靜液式(容積液壓式)和電力式四種型式。

上述四種傳動方式中,輪式裝載機廣泛采用液力機械式傳動,少數小型裝載機采用全液壓傳動,只有極少數的小型裝載機采用機械式傳動系統。

3.液力傳動的特點:

1)使裝載機具有良好的自動適應性

采用液力變矩器的裝載機,在崎嶇不平的場地行駛或作業,當外界阻力增大時,液力變矩器能使車輛自動增大牽引力,同時,自動降低行駛速度以克服增大的外界負載;反之,當外界阻力威小時,液力變矩器又能自動減小牽引,提高裝載機的行駛速度,以保證柴油機能經常在額定工況下工作,避免因外界負荷突然增大而熄火。

2)提高裝載機的使用壽命。

液力傳動的工作介質是液體,各葉輪之間可以相對滑轉,故液力元件具有減振作用。液力元件既能對柴油機曲軸的扭轉振動起阻尼作用,提高傳動元件的使用壽命,又能吸收和衰減來自裝載機行走裝置或傳動系統的振動和沖擊,提高發動機的使用壽命。這對經常處于惡劣環境下工作的裝載機極為有利。

3)提高裝載機的通過性

裝有液力傳動裝置的裝載機具有良好的低速穩定性,通過性好,可以在泥濘地、沙地、雪地等軟路面以及非硬質土路面行駛或作業。

4)簡化操作和提高操作舒適性

采用液力變矩器的裝載機,起步平穩,加速迅速、均勻;采用液力傳動還可以在較大范圍內實現無級變速,因此可以減少換檔次數,簡化操作,減輕駕駛員的疲勞強度。在行駛過程中液力元件又可以吸收和減小振動、沖擊,從而提高了裝載機的駕駛舒適性。

液力傳動與機械傳動相比也存在著一些缺點:

1)液力傳動系統的效率比機械傳動系統要低些,經 濟性要差;

2)采用液力機械傳動系統,需要增加一些為液力傳動所必需的附加設備,如供油、冷卻系統等。因而體積和重量要比機械傳動大,結構復雜,造價也高;

3)由于液力傳動元件的輸入和輸出構件之間沒有剛性連接,因此不能用牽引的方法來起動發動機。

第二章、變矩器

1、液力變矩器功能

液力變矩器裝在發動機與變速箱之間,它的主要功用是改變發動機供給的扭矩值,使得渦輪的輸出扭矩有可能超過發動機通過泵輪輸入的扭矩,改善裝載機的動力性能,井使傳動平穩。在變矩器上通常還設有取力接口,用于將發動機的一部分動力傳給液壓油泵,以驅動裝載機工作液壓系統及轉向系統工作。

2、工作原理

1—泵輪 2—導輪 3—渦輪

基本型液力變矩器主要由泵輪1、導輪2和渦輪3等組成,它們構成的環形封閉工作腔,是工作液體循環流動的環流通道。工作腔在通過回轉軸線切割的截面(即軸面)內所表示出的形狀,稱為循環圓。變矩器的循環圓以旋轉軸為中心線形成兩個完全對稱的部分。在循環圓中,工作液體過流部分的最大直徑,稱為循環圓的有效直徑。它是變矩器的代表尺寸,概括了變矩器的主要特征。因此,變矩器的型號通常用其循環圓直徑來表示。如我公司LG95系列裝載機用的YJSW315型液力變矩器,數字 “315”即代表該變矩器的循環圓直徑為∮315mm。

3、工作原理圖

1.發動機曲軸

1.發動機曲軸

2.彈性板

3.罩輪

4.泵輪

5.導輪

6.二級輸入齒輪

7.一級輸入齒輪

8.超越離合器

10.二級渦輪

11.一級渦輪

4、特性參數

1)變矩比(變矩系數)

渦輪轉矩MT與泵輪轉矩MB之比,稱為變矩比(也稱變矩系數)。用K表示。即:

K=MT/MB

變矩比并不是一個常數,在制動工況下的變矩比最大,稱為最大變矩比。它的值愈大,說明變矩器所擴大的動力范圍也就愈大。

2)轉速比:渦輪的轉速和泵輪轉速之比,稱為液力變矩器的轉速比。以i表示。即:

3)傳動效率

渦輪軸上的輸出功率PT與泵輪軸上的輸入功率PB之比,稱為傳動效率。以η表示。即:

η=PT / PB=MT nT / MB nB

5、結構圖

6、變矩器的組成

(1)動力輸入部分

發動機的動力按如下路線輸入至泵輪:發動機飛輪 → 彈性板9 → 罩輪1 → 泵輪12。柴油機飛輪和彈性板9的外緣用雙頭螺柱連接,彈性板的內緣則用螺栓6與罩輪1相連。罩輪與泵輪12之間為了密封,應用了一個“O”型密封圈2,并用較多的螺栓連接,罩輪和泵輪聯接處用配合面定位,以保證泵輪與發動機曲軸的同心度。

為了使裝載機工作液壓系統和轉向系統正常工作,要求發動機的一部分功率直接輸出到工作油泵上。因此在變矩器上設有取力接口,柴油機的一部分功率由罩輪、泵輪傳給分動齒輪13,再由與分動齒輪嚙合的工作泵泵軸和轉向泵泵軸傳給齒輪泵,驅動油泵工作。

變矩器動力輸入部分共有三個支承點。

第一個支點是固定支點。

該支點通過罩輪的軸端插入發動機飛輪的中心孔內,將變矩器支承于發動機上,從而解決了變矩器與發動機曲軸旋轉的同心度問題,同時也可防止變矩器工作輪的徑向移動并可承受系統的徑向負荷。

第二個支點是:

泵輪通過兩排球軸承16支承在導輪座上。裝配時,先將分動齒輪支承在導輪座的兩排軸承上,再用螺栓將泵輪與分動齒輪13相連。

第三個支點是:

罩輪和一級渦輪輪轂間用一個球軸承5相互支承,這對泵輪系統來說是多余的,但對一級渦輪和二級渦輪來說卻是一個必要的支承點。動力輸入系統各零件,除泵輪和罩輪外,一般不需要進行乎衍試驗。罩輪的各個表面雖然進行了機械加工,但因是鑄鐵件,所以要進行平衡試驗。泵輪是鋁鑄件,而且有許多非加工表面,葉片的分布也可能有誤差,因此也應進行平衡試驗。

(2)動力輸出部分

YJSW315型變矩器中有兩個渦輪即一級渦輪和二級渦輪。與雙渦輪液力變矩器的渦輪相適應,動力輸出部分采用兩根輸出軸輸出,即一級渦輪輸出軸和二級渦輪輸出軸。這兩根輸出抽的輸出齒輪分別與變速箱中的一個叫“超越離合器”的裝置上的兩個齒輪相嚙合,從而擴大了速度的變化范圍。

當裝載機在低速、重載工況下運行時,二級渦輪的轉速較低,超越離合器的內環凸輪與外環齒輪處于楔緊狀態。這時,一、二級渦輪實際上就像一個整體渦輪,一起起作用,以增大變矩器克服外界阻力的能力。此時,一級渦輪的傳動路線為:一級渦輪 → 一級渦輪輪轂→ 一級渦輪輸出軸 → 變速箱超越離合器。二級渦輪輸出路線則為:二級渦輪 → 二級渦輪輸出軸 → 變速箱超越離合器。

當裝載機高速、輕載運行時,雖然一、一級渦輪的動力輸出路線相同,但是,由于內環凸輪的轉速高于外環齒輪,外環齒輪處于空轉狀態。此時,只有二級渦輪輸出動力,一級渦輪處于空轉狀態,對外無動力輸出。

一、二級渦輪的輪轂與渦輪輸出軸之間均采用花鍵連接。為使渦輪在渦輪軸上軸向固定,在二級渦輪輪轂的左側裝有一個軸用檔圈,并配有間隙調整片。

一級渦輪的輸出軸通過兩個球軸承支承,左端的球軸承安裝在罩輪上的軸承座孔內,右端的球軸承安裝在變速箱上的軸承座孔中;二級渦輪的輸出軸也通過兩個球軸承支承,左端的球軸承壓裝在二級渦輪輪轂中,并支承在一級渦輪的輪轂上,右端的球軸承支承在殼體17的軸承座孔內。

(3)導輪的固定支承部分

導輪和導輪固定座之間采用花鍵連接。為了防止渦輪軸向移動,在導輪的左端應用了一個檔圈。導輪座15與變矩器殼體17之間用螺栓固定連接,導輪座中還開有油道。

(4)循環圓的密封

當液力變矩器工作時,在循環圓內充滿著具有一定壓力和高速流動的液體。為了防止液體滲漏出循環圓,必須對循環圓的有關連接部分采取密封措施。此外,液力變矩器供油系統要求把進入液力變矩器的低溫工作液體和流出的高溫工作液體相互隔離,即各有自己的獨立流道,因此也應該有密封措施。

LG933所用的三元件變矩器

液力變矩器常見故障及排除方法

動力輸出不足:

1、油位低,泵吸空;(加足量的油液)

2、吸油濾芯脫落或堵塞;(檢查濾芯)

3、吸油管內層起皮;(檢查管路)

4、發動機轉速下降;(提高發動機轉速)

5、吸油管進氣;(檢查油管的氣密性)

6、油泵損壞;(檢查并更換油泵)

7、溢流閥開啟壓力低;(重新調整壓力)

8、變矩器泄油管堵塞;(檢查泄油管)

9、工作油溫過高;(檢查散熱效果)

10、變矩器的進、出口閥壓力過低;(檢查液壓閥)

液力變矩器常見故障及排除方法

工作油溫過高:

1、液力變矩器在低效區工作時間過久;(降低外載荷、適當提高發動機工作轉速)

2、油箱中油位過低; (增加工作油液)

3、所用工作油不符合要求;(按要求使用合適牌號的液力傳動油)

4、溢流閥開啟壓力過低; (檢修液壓閥、提高壓)

5、冷卻系統中水位過低; (檢修水箱)

6、供油量不足; (檢修液壓泵)

7、變矩器內泄大; (檢查泄油情況)

8、吸油管進氣; (檢查油管的氣密性)

9、工作油液變質; (更換壓力油)

變矩器觀察孔漏油:

1、發動機飛輪上黃油、防銹沒油末處理干凈(檢查)

2、變矩器O型圈、骨架油封損壞;(更換油封及O型圈)

3、飛輪中心孔與飛輪殼止口平面度超差;(查)

4、罩輪、泵輪、中節有氣孔或砂眼;(檢查)

5、長時間高油溫工作引起密封老化;(停車降溫)

6、變矩器內泄大;(檢查)

變矩器進油壓力高:

1、回油濾芯堵塞;(拆檢回油濾芯)

2、回油管內層起皮;(更換油管)

3、散熱器堵塞;(檢查散熱器)

變矩器進油壓力低:

1、進油管路堵塞(檢查油路)

2、變速泵供油不足(檢修油泵或更換)

3、液力變矩器內密封環損壞或磨損嚴重(更換密件)

4、油箱內油位過低(添加工作油)

5、供油濾清器堵塞(清洗濾油器或更換)

6、壓力表失效(更換壓力表)

濾芯中有鋁沫:

1、軸承損壞,引起變矩器三輪磨損(更換軸承,防止軸承疲勞破壞)

2、異物進入變矩器內腔(按要求及時更換油液,保持油液清潔)

變矩器異響:

1、減壓閥開啟時形成渦流;(檢查)

2、內部件損壞;(檢查回油油質情況)

第三章、變速箱

1、變速箱的功能

(1)改變發動機和車輪之間的傳動比,從而改變裝載機的行使速度和牽引力,以適應裝載機作業和行駛的需要;

(2)使裝載機能倒退行駛,因為發動機只有一個旋轉方向,要實現前進和倒退,只有靠變速箱。

(3)可切斷傳給行走裝置的動力,能使柴油機在運轉的狀態下,不將動力傳給行走裝置,便于發動機的起動和停車安全。

2、對變速箱的要求

(1)具有足夠的檔位和合適的傳動比,以滿足 裝載機的使用要求。

(2)工作可靠、使用壽命長、傳動效率高、結構簡單、制造和維修方便。

(3)換檔輕便、結合平穩、不出現卡滯和跳檔現象。

3、變速箱的類型

(1)按操縱方式的不同可分為動力換檔變速箱和人力換檔變速箱兩種。

(2)按輪系型式的不同可分為行星式變速箱和定軸式變速箱。

4、行星式變速箱1)行星機構的工作原理

1-太陽輪 2-齒圈 3-行星架 4-行星輪

7、 ZL50變速箱裝配時注意的問題

1)裝摩擦片時,被動片與活塞接觸;倒檔處,所有的主動摩擦片在倒檔行星架檔圈的外側,一檔處,只有一片主動摩擦片在一檔內齒圈檔圈的外側。

2)裝配超越離合器。對準定位孔,使3個彈簧的預壓縮量為4~5mm;去毛刺,防止不轉動“卡死”;應同時更換滾珠;隔離套的圓弧孔應指向總成內部;檢查裝配的正確性。

3)二級輸入齒輪端面與二級渦輪擋圈的間隙為0.2~0.8mm。

4)選擇雙變之間墊片的厚度(有0.5和1mm兩種規格),保證推力軸承51111的軸向間隙為0.3~0.7mm。

5)倒檔活塞的行程0.9~2.8mm;一檔活塞的行程1.8~4.6mm。

6)中蓋與一檔油缸的間隙要小于0.1mm。

端蓋上軸承窩與軸承之間的間隙為0.3~1 mm。變速泵、轉向泵與軸承之間的間隙為0.3~1 mm。

8、定軸式變速箱的結構

l—變速箱體、 2—大端蓋 、3—倒檔軸總成 、4—輸入軸法蘭、5—輸入軸總成 、6—中間軸總成7—后輸出法蘭 8—輸出軸 9—高低檔滑套 10—油底殼 11—前輸出法蘭 12—帶式制動器

LG933所用的變速箱為BS428型定軸式變速箱。傳動總成有輸入軸總成5、中間軸總成6、倒檔軸總成3以及多對常嚙合齒輪;操縱總成有變速操縱閥、高低檔齒套9及其操縱機構,此外前輸出端裝有帶式制動器,供停車使用。

9、定軸式示意圖

l—輸出軸 2—倒檔軸大齒輪 3—倒檔軸小齒輪 4—中間軸 5—倒檔軸 6—輸入軸 7—輸入軸I擋齒輪 8—輸入軸Ⅱ檔齒輪 9—中間軸I檔齒輪 10—中間軸Ⅱ檔齒輪 11—中間軸低檔齒輪 12—輸出軸高檔齒輪 13—輸出軸低檔齒輪BS428變速箱齒輪嚙合情況示意圖(從輸入端看)

10、工作過程

1)液壓離合器的結構:

BS428型定軸式變速箱的輸入軸總成、中間軸總成和倒檔軸總成的結構基本相似,它們各有一個結構相同的液壓離合器作為核心部件,液壓離合器的結構如圖

液壓離合器的離合器殼3和齒輪13用螺釘固裝在一起,齒輪13又通過內花鍵與輸入軸連接,構成離合器的主動部分。離合器部分則由活塞4、主動(外)摩擦片5、從動(內)摩擦片6、回位彈簧11、外端蓋以及檔圈等組成。離合器中的主動摩擦片通過外花鍵與離合器的殼體連接,從動摩擦片則通過內花鍵與從動齒輪連接。從動齒輪通過軸承支承在輸入軸上,并可相對于輸入軸轉動。

2)變速箱工作時,來自變速操縱閥的液壓油,經變速箱箱體的內壁油道和大端蓋內的管道流進輸入軸1的油道,再經油道進入液壓離合器的油缸內,推動離合器活塞右移,壓緊主、從動摩擦片5、6;由于主、從動摩擦片分別與液壓離合器的輸入軸1和從動齒輪7相固連,因此輸入軸就和從動齒輪一起轉動,將動力輸出。當壓力油被切斷時,離心倒空閥2自動打開。此時,活塞在彈簧11的作用下迅速回位,主、從動離合器片便分離,從動齒輪空轉,動力輸出停止。

由于離合器剛開始隨輸入軸旋轉,離合器油缸內的液力傳動油在離心力的作用下由里向外甩,在油缸沿圓周邊緣形成壓力,并對活塞產生推力,阻礙離合器的分離。為了卸除旋轉油缸的離心壓力,在旋轉油缸上一般設有自動倒空閥。它裝在油缸靠近外徑處,其工作原理如圖

當離合器結合時,壓力油通入油缸,油經過球與孔之間的彎道從泄油孔流出。此時,在鋼球的前后便產生壓力差。在此壓力差的作用下,鋼球便壓向泄油孔,將泄油孔關閉。泄油停止,油缸內的油壓上升。當離合器分離時,油缸接通回油油路而卸壓。此時,鋼球在離心力的作用下,向外甩出。泄油孔打開,油缸內的油經過球與孔之間的彎道從泄油孔流出。

密封環12和14的安裝好壞和使用中的摩擦將影響操縱油的密封情況,從而影響離合器的工作,應此對密封環的安裝要予以足夠的重視。見密封示意圖。在軸上的槽中,靠外側一面有50‘的斜角,會使兩側的T1及T2面產生壓力差,T2面壓力稍大于T1面,在壓力差的作用下,緊壓在A點附近的一個小環形面上,達到密封的目的,并在A點附近產生相對轉動與摩擦。密封環的外圓因受密封環的張緊力,而壓在套的內圓面上。

在裝配密封環時,應對密封環的開口進行研磨,使開口寬度在0.05~0.1范圍內。

活塞環封油示意圖

第四章、變速箱-變矩器供油系統

1.供油系統的作用

(1)為液壓換檔機構以及液力變矩器提供適合的壓力和流量。液力傳動系統中,通常變矩器與變速箱共同采用一個供油系統,為了保證變速系統控制可靠,首先應保證變速操縱系統的供油,以防止變速操縱系統失靈,車輛失去控制。

(2)帶走工作時產生的熱量,對工作液體進行冷卻。裝載機正常運轉時,變速箱一變矩器中約有25%的功率損失轉變為熱能。若這些熱量不及時散發出去,會使變速箱一變矩器溫度急劇升高,使其無法正常工作,甚至損壞。因此,變速箱一變短器供油系統中設有液力傳動油散熱裝置。

(3)防止液力變矩器中產生氣蝕現象。為此,在變矩器的油液出口處設有背壓閥,使變矩器工作腔內的液體壓力高于外界大氣壓力,這樣就能有效防止變矩器產生氣蝕現象。

(4)補償液力變矩器中工作液體的漏損,保證液 力變矩器中始終充滿工作油液。

2.供油系統的組成

供油系統是液力機械傳動系統的重要組成部分,它一般由變速泵(齒輪泵)、變速操縱閥、濾油器、散熱裝置、油底殼和管路等組成。

液力傳動油經變速泵輸出,經濾油器過濾后供給變速操縱閥(或減壓閥)。工作油液首先進入變速操縱閥的變速操縱油路,滿足變速要求,然后一部分油液再進入變矩器。

3.液力傳動油的要求

液力傳動是以液體為工作介質進行能量傳遞的。在液力傳動系統中,工作液體的壓力、溫度和流量的變化范圍較大。液力傳動油既要起潤滑極壓抗磨和冷卻作用,又要起傳遞能量的作用。因此,工作液體應滿足要求:

1)粘度適宜并具有良好的粘溫性能在滿足漏損量少、潤滑性能好的條件下,為了提高液力傳動的效率,盡量采用粘度低的工作液體。同時,要求工作液體的粘度隨溫度變化小,即有較好的粘溫性能。

2)良好的化學 穩定性。工作液體在使用過程中,不應變質、稠化或明顯地改變粘性和產生沉凝等。這就要求工作液體有良好的穩定性和抗氧化能力。

(3)閃點高而凝點低 。

工作液體的閃點越高,析出的油氣越少,安全性越好。液力變矩器工作時,油溫變化的幅度較大,通常液力變矩器元件出口處的允許油溫上限為120℃,瞬時溫度可達130℃。因此,要求工作液體的閃點應不低于160℃。工作液體的凝點越低,在低溫狀態下,工作液體的流動性能越好,故要求工作液體的凝點不高于一30℃~一40℃。

目前,使用較多的液力傳動液體為6#、8#液力傳動油,運動粘度(1000C時)5~7mm2/s。

4、LG953裝裁機變速箱一變矩器供油系統的工作油路如圖所示。

5、 LG953裝裁機變速閥各油孔與檔位的對應關系

工作油路示意圖

6、 ZL50雙變供油系統工作過程(見示意圖)

柴油機帶動變矩器泵輪旋轉時,通過裝在泵輪上的分動齒輪及變速泵軸齒輪4驅動變速泵從油底殼吸油。變速泵泵出的壓力油,經濾油器過濾(當濾清器濾芯阻塞時,旁通閥打開通油)后,進入變速操縱閥。

自此,壓力油分為兩路:一路經減壓閥(P=1.08~1.47MPa)進入變速操縱油路,并根據變速閥桿的不同位置進人各檔油缸,完成不同檔位的工作。在該變速油路中,切斷閥可根據需要,切斷通往變速閥閥桿的油路;另一路進入變矩器的工作腔。

當變速箱擋位供滿油后,工作油液經減壓閥閥桿上的斜孔進入閥桿的左端21,推動閥桿右移,孔口⑤與⑩相通,開始向變矩器供油,并使變矩器工作腔內保持一定的壓力。不斷進入變矩器的工作油液,一部分在泵輪、一二級渦輪和導輪間循環流動;另一部分則通過各工作輪間的間隙進入導輪座的出油槽,經孔口24、25、26、27進入散熱器(冷卻器)或進入潤滑油路,去潤滑各軸承及超越離合器。

從變矩器流出的油液,經軟管進入散熱裝置進行散熱,以保持供油系統的正常工作溫度。使用中的工作油溫一般保持在80℃~90℃較好,短時間可達120℃,油溫過高會出現裝載機動力性顯著下降的現象,應立即停機冷卻。經過散熱后的低壓油再回到變矩器,并通過殼體上的孔去潤滑超越離合器及各行星排。

7、工作壓力

變矩器工作時,工作腔內應保持一定的壓力,一般進油口的壓力為0.3~0.45MPa,由變矩器上的進油壓力調節閥調節;出油口的壓力一般為0.2~0.3MPa,潤滑油壓0.1~0.2Mpa。由變矩器出油閥調節。油壓過低,變矩器內部容易產生“氣蝕”,致使傳動效率下降;壓力過高,則會降低其密封性能,增加泄漏,嚴重時甚至會引起機件損壞。

變速閥壓力的調節:

通過調整調壓閥內固定套的長度,改變壓力,固定套每增長1mm,壓力可降低0.16Mpa;減小1mm,壓力可提高0.16Mpa。

調壓閥的閥桿與閥體的間隙為0.025~0.030mm

8、供油系統的保養與維護

1)供油系統使用的液力傳動油必須清潔,并要求定期清洗過濾裝置,及時更換工作油液(一般為500小時)。否則,容易引起閥芯卡死或動作不靈活。更換油液時,應趁熱時進行,這樣可以使油液中所含雜質在尚未沉淀時隨油液一起放出。若放出的液力傳動油中,含有的金屬雜質過多(特別是鋁粉過多),應仔細分析,查明原因。

2)在吸油管路連接處,特別是在變速泵入口連接處,應注意密封可靠,防止空氣從縫隙中被吸入,產生大量氣泡,影響系統正常工作。

3)注意保持液力傳動油油面,使其達到規定要求。

LG953行星式變速箱油位的檢查方法為:裝載機運行5分鐘后,停機并打開變速箱上的油位檢查開關,有油液從中溢出,但不形成壓力為油位適中)。油位過低,容易使變速泵吸空而損壞,并且會使供油系統油壓下降或造成不穩,油溫升高;油位過高則會影響傳動效率,導致工作油液溫升過快。

4)供油系統中的壓力應保持正常,如果壓力過高或過低,應查明原因。如果確需調整,應由有經驗的人員進行,嚴禁隨意調整系統壓力,以免造成事故。

5)保持供油系統在正常溫度下工作。

9、LG933變速箱一變矩器供油系統

基本參數

1)變速箱用油:6#液力傳動油38升

2)工作壓力:1.1~1.5MPa

3)變矩器進口壓力:0.3~0.6MPa

4)變矩器出口壓力:0.05~0.15MPa

5)變矩器出口油溫不超過1050C,短期內不超過1150C,變速箱油底殼油溫不超過1000C。

10、液壓操縱系統的原理見下圖

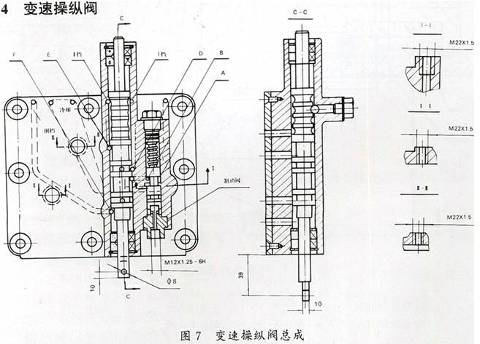

11、變速操縱閥

包括制動安全閥和變速閥。見圖。閥體上的A孔通變速器組合閥。當移動變速滑閥時,來自變矩組合閥的壓力油便可以分別流入孔D、E或F,(D通Ⅰ檔、E通Ⅱ檔、 F通倒檔)。閥體頂面上F點位置處Z1/8”螺孔為倒檔油壓輸出接口。

當踏下制動踏板時,來自制動總泵的壓力油便有一路通入制動滑閥,推動滑閥桿,切斷工作油油路,使變速箱處于空擋,從而保證了制動可靠。

變速閥桿拉向最外端為倒檔,向內依次為空、 Ⅰ、 Ⅱ檔。

Ⅰ- Ⅰ為變速操縱油進油口;Ⅱ-Ⅱ為變速箱淋油進油口;Ⅲ-Ⅲ為變速箱冷卻進油口。

400-100-8969???15088860848

0574-26871589? 15267810868

0574-26886646? 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(簡)

中文(簡) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韓國

韓國 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska