德國力士樂LDUV控制系統工作原理液壓控制技術

德國力士樂LDUV控制系統工作原理液壓控制技術

在液壓控制技術起初,加工機械廠的加工運動的速度取決于控制閥的橫截面及液壓流體的粘度。

對于速度的靈敏控制只能通過嚴格操縱才能實現。

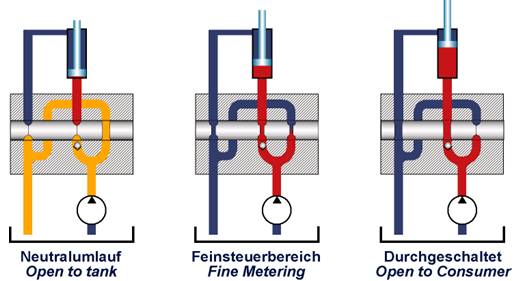

接著,根據3位6通換向閥的原理對第一個控制閥塊做一個重大改進,就使得一個機床工人同時相應地控制幾個加工運動成為可能。

三位六通換向控制閥塊

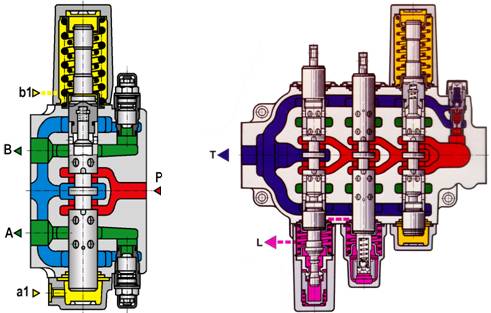

下面用M1控制閥塊的例子來圖解這個工作原理

M1單閥塊截面圖

在閥桿中位,油液通過鑄造的通道無壓的從P口流到T口(中位循環),泵和執行機構工作油路的接口A和B連接切斷。可利用機械式的手柄或依靠液壓方式在a1或b1口引入先導壓力,使閥桿離開中位而移動。

依靠閥桿的換向和對閥桿的控制,減少P口到T口連接的通道,隨著其進一步位移,進一步減少流通面積,使流阻增大(流通面積的縮減導致流阻的增加),以至于壓力因此增加。隨著從P口到T口的流通面積減少,P口到A口或P口到B口的連接通道將打開,液體將流到執行器接口。當由于壓力和液壓缸面積產生的力超過作用在液壓缸上的負載外力時,油缸開始移動。P→A(或P→B)的流通面積直接決定了流量,從而也決定了液壓缸或液壓馬達的速度。安全閥限制系統最高壓力,活塞上單向閥能防止閥桿在中位時油缸下降。

以上所述的工作原理同樣適用于幾個閥桿,根據液壓泵提供有效流量,所有操作能從停止到最大速度相應并行地受到控制。

三位六通換向閥的控制原理,也稱作“節流控制”,它在元件布置方面是簡單的,操作可靠,經濟劃算,系統可使用定量或變量泵。缺點是節流調速時,有部分多余的壓力油直接回油箱,造成功率損失。

而且,其控制特點是與壓力相關的,在并聯油路幾個執行機構同時動作時,可能彼此互相影響。

這就是開發與負載壓力無關的負載傳感系統的決定性原因。

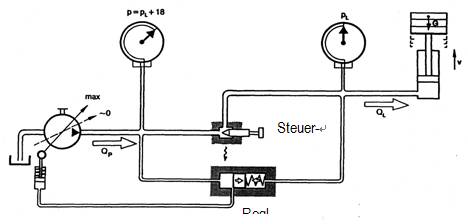

負載傳感系統

同樣就負載傳感系統而言,執行機構的速度是由控制塊內主閥芯的位置決定的。打開的通流面積較大也就意味著速度較高。最基本的差異是用負載傳感, 流量是可控的。

泵只需要提供當前所需的流量,其功能是通過把從液壓控制系統的壓力反饋到泵上來實現的。

該泵設計成控制器在系統內能以恒定的標準值來保持一定的壓力差,以輸出所需的流量。

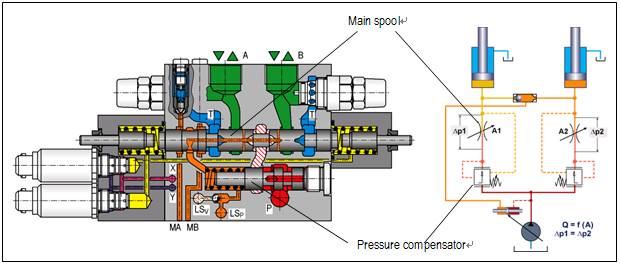

負載傳感控制閥0塊設計為每個閥桿上都帶有一個額外的流量控制部件。壓力補償閥使流量控制閥在負載壓力不同的情況下,也能給執行機構以恒定的流量。

壓力補償閥用一個給定的壓力差作為檢測變量,主閥芯的壓力上下波動被檢測,并且控制壓力補償閥的閥桿。

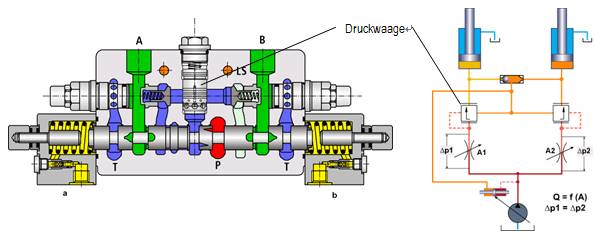

LS control block M4-15

所述的這種形式的負載傳感控制操作非常可靠和精確,操作人員可以獲得一致的控制特性。

給機器的指令控制信號由液壓或電子的控制裝置動作產生,并立即響應。

由于壓力不同或粘度造成的影響能很大程度上得到補償。

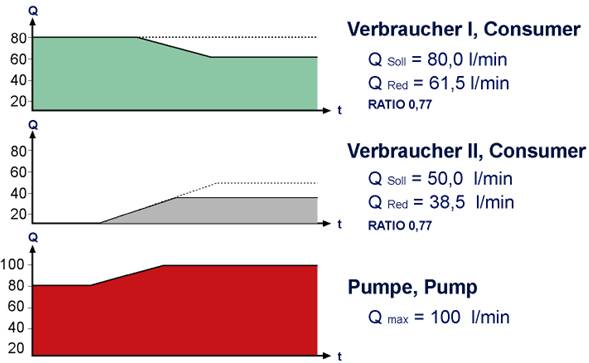

然而,如果幾個執行機構同時需求的流量比泵能輸出的最大流量高時,系統的性能可能就會受到限制。因壓力控制所需的壓力差不能再被建立起來,即使用最高壓力供給單獨的執行機構也無法滿足時,這就可能導致這些功能的停止。

LUDV 控制

LUDV 代表與負載壓力無關的流量分配器,系統是一個特殊形式的負荷傳感控制系統。

為了消除供給不足這一缺點,根據LUDV原理,控制塊要有一個不同的設計形式。

當用在LS控制塊情況下時,壓力補償閥不是安置在泵和主閥桿之間,而是安置在主閥桿和執行端口之間。

LUDV 控制模塊 M7-22

所有相關的壓力補償閥都互相連接而且用相同的壓力差操縱,其中最高的負載壓力適用于所有壓力補償器。

當LUDV系統部協調,即按要求的速度操作所有執行機構所需流量大于泵的最大流量時,其通過所有壓力補償閥產生的壓力差來實現,所有動作功能的速度均勻地減小。并能防止液壓執行機構產生停滯。

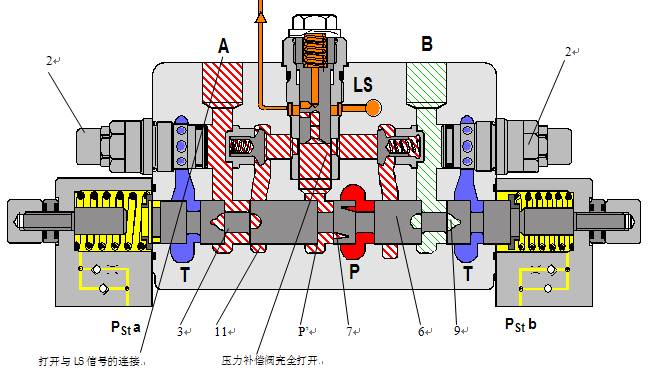

LUDV 功能中位

(1) 行程限制塊 (2)二次壓力釋放/防蝕閥 (3) 負載保持閥 (4) LUDV 壓力補償閥 (5) 先導梭閥 (6) 控制閥桿 (7) 輸入測流口 p ® A (8) 輸入測流口p ® B (9) 輸出測流口 B ® T (10) 輸出測流口 A ® T (11) 通道 pc ® A (12) 通道 pc ® B (13) 壓力補償控制閥桿 (14) 壓縮彈簧

在控制閥中位時(a、b口無先導壓力),從泵到P’通道的連接被閥芯封閉,負載保持單向閥和壓力補償閥關閉。在這個位置,P’通道內和負載保持閥下游的壓力通過閥芯的間隙減少到回油箱壓力。

由于控制閥芯的重疊,密封長度使執行機構接口在殼體中封閉,執行機構因此保持在這個位置。

這個LUDV部件壓力補償閥安排在控制閥芯測流口的下游,它包含有一個控制閥芯(13)和一個能限定穩固初始位置的微壓縮彈簧(14)。

![]() 獨立操縱或最高負載執行機構

獨立操縱或最高負載執行機構

先導控制裝置的先導壓力使得控制閥芯(6)克服彈簧力相應按比例的移動。這個圖中,A口的先導壓力推著閥芯克服B側控制蓋內的彈簧力向右移動。控制閥芯的測流輸入節流口(7)打開了從泵來的P口與P‘通道的連接。該壓力使得壓力補償閥(13)打開并且被施加到單向閥(3)上。

執行機構A口壓力Pc通過控制閥芯的(11)通道使左邊的單向閥(3)關閉。當P‘壓力升至高于Pc時,單向閥打開,泵和執行機構之間的通道打開,執行機構開始動作。執行機構內排出的油從B口通過輸出測流節流口(9)流回到油箱,只要執行機構口的壓力低于設定壓力,二次壓力安全閥(2)保持關閉。在外負荷作用力造成的執行機構氣穴現象的情況下,與A口連接的過載閥(壓力釋放/防氣蝕閥)的補油錐閥芯打開,進行補油,防止吸空。

在單獨動作情況下或當執行機構的負載壓力Pc在系統中處于最高,通過來自P‘通道的壓力補償閥的內孔產生負載傳感(LS)壓力,并且反饋到泵控制器和帶有較低負載壓力的壓力補償閥部件。

從負載保持閥上游,P‘通道提供的LS信號,確保達到需要的工作壓力,執行機構端口才打開,這可以防止由于LS供給從執行機構油路中分流油液而導致執行機構短暫下降。

壓力補償閥完全打開后, P‘通道與執行機構Pc接口連接而沒有壓降。

同步動作飽和系統

在飽和系統的操作中,經由測流節流口需求的流量小于或等于泵的流量

S Q 執行機構 £ Maximum Q 泵 (功率控制范圍內)

Dp節流口 基本上與泵的流量控制器上設定的 DpLS控制器 相一致,兩個值得差異是由于從泵到測流口的補油路上的損失造成的。

帶有更高負載壓力執行機構的同步動作

典型的例子就是動臂的提升和鏟斗的同步動作,動臂回路中更高的負載壓力使得鏟斗部分的壓力補償閥中的節流口通流面積減少,在這種控制狀態下,壓力補償閥的控制端產生一個從P‘通道到執行機構端口Pc的壓降,通過測流節流口 (7)的Dp是相同的。因此,執行機構的速度與負載壓力的差別無關。

非飽和狀態

當系統是非飽和狀態時,由打開著的測流節流孔通流面積總和決定的油量將超過泵的最大流量,壓力控制器不再能通過進一步轉動泵的變量調節器來提供先前的系統壓力,當泵已經提供根據泵特性曲線設定的最大流量時,泵的壓力就減小。

在非飽和狀態下,泵的排量只由功率控制器決定。

S Q執行機構 > Maximum Q泵

當系統是非飽和狀態時,負載壓力最高的執行機構的壓力補償閥完全打開,并且LS壓力 = p’,因此系統/泵的壓力、 Dp測流節流口和流量也隨著非飽和狀態程度的增加而下降。

在LUDV系統中,所有執行機構部分的Dp測流節流口總相同。但不是一個恒定值。根據非飽和狀態的程度,它可能在設定值DpLS控制器 和大約2 bar的壓力之間變化(見表:Dp依賴需求的流量),在這個范圍內,LUDV系統按比例相應地分配流量。

由于這個原因,即使在非飽和狀態下,LUDV系統內負載壓力最高的執行機構也將不會陷入停頓狀態,所有使用中的執行機構的速度根據開啟的通流面積按比例減小。

說明:不同負載壓力情況下的壓力補償閥的功能

如果在非飽和狀態范圍內的同步動作中,執行機構的速度減小,也就是測流節流口關閉,非飽和程度減少,如果其它的仍還起作用的部件的Dp測流節流口增加,執行機構動作速度的也就相應增加。

400-100-8969???15088860848

0574-26871589? 15267810868

0574-26886646? 15706865167

0574-26871569 18658287286

English

English Espaol

Espaol Franais

Franais 阿拉伯

阿拉伯 中文(簡)

中文(簡) Deutsch

Deutsch Italiano

Italiano Português

Português 日本

日本 韓國

韓國 български

български hrvatski

hrvatski esky

esky Dansk

Dansk Nederlands

Nederlands suomi

suomi Ελληνικ

Ελληνικ 印度

印度 norsk

norsk Polski

Polski Roman

Roman русский

русский Svenska

Svenska